Le contrôle non destructif (CND) regroupe des techniques permettant d’évaluer l’intégrité d’un matériau ou d’une pièce sans l’endommager, comme les ultrasons, la radiographie ou la thermographie.

Il est essentiel pour détecter des défauts internes ou de surface, garantissant la sécurité et la qualité des produits sans compromettre leur utilisation.

Scanner 3D

Le scanner 3D capture la forme et les dimensions d’un objet réel en générant un modèle numérique précis grâce à des technologies comme la lumière structurée ou le laser.

Il est utilisé pour la rétroconception, le contrôle qualité ou la documentation numérique, facilitant ainsi la conception et la fabrication.

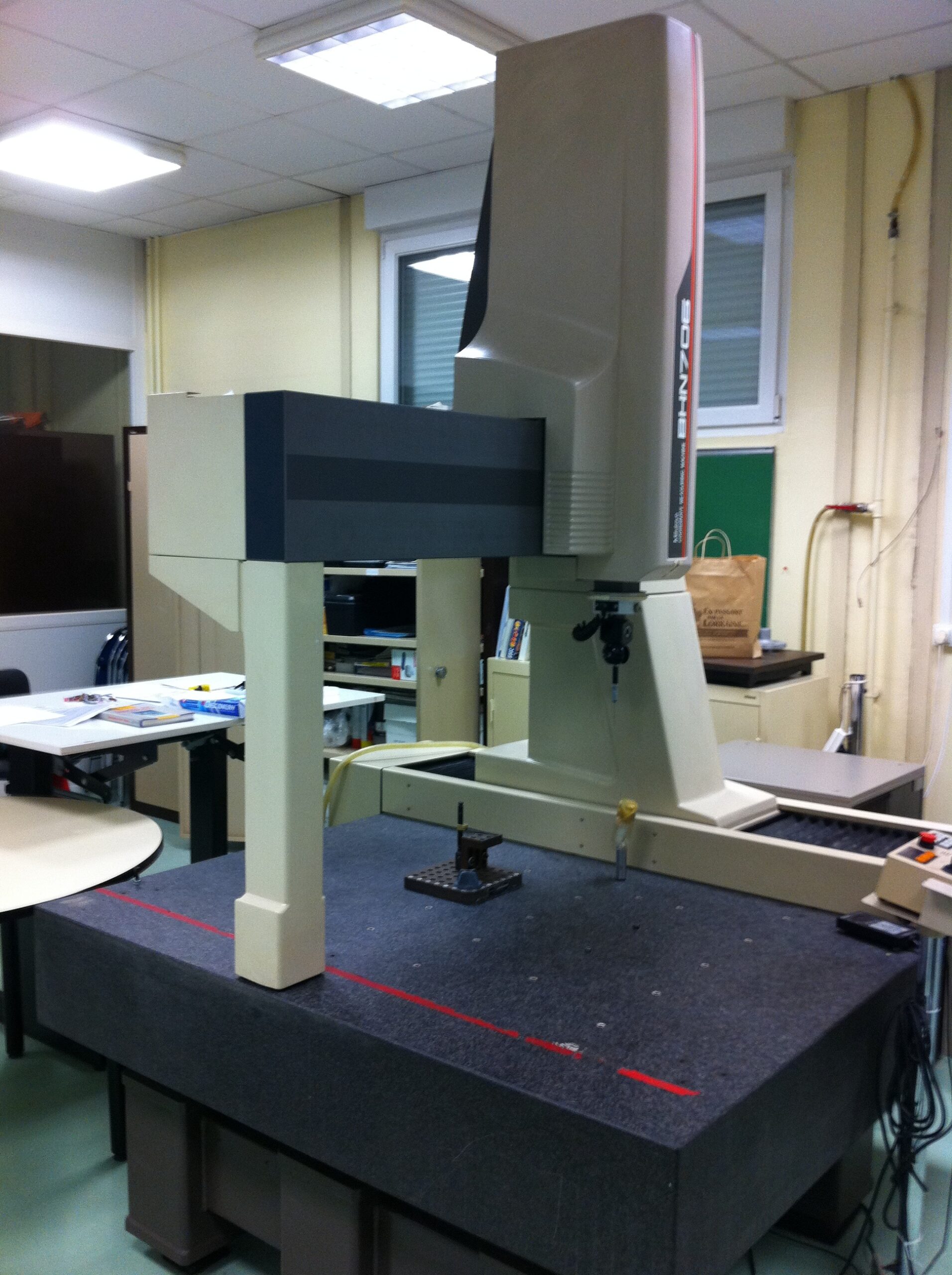

Analyse tridimesionnelle

Le palpeur est un capteur de précision qui relève les coordonnées 3D d’un objet en entrant en contact avec sa surface.

Monté sur une machine à mesurer tridimensionnelle (MMT) ou un bras articulé, il permet d’enregistrer des points géométriques pour :

– Vérifier les tolérances (écarts par rapport au modèle CAO).

– Contrôler la conformité des pièces industrielles (mécanique, aéronautique, etc.).

– Numériser des formes complexes (outillages, prototypes).

Fonctionnement :

La pointe du palpeur (sphérique ou en rubis) effleure la pièce, déclenchant l’acquisition des coordonnées X, Y, Z. Les données sont traitées par un logiciel pour reconstituer la géométrie et détecter les défauts.

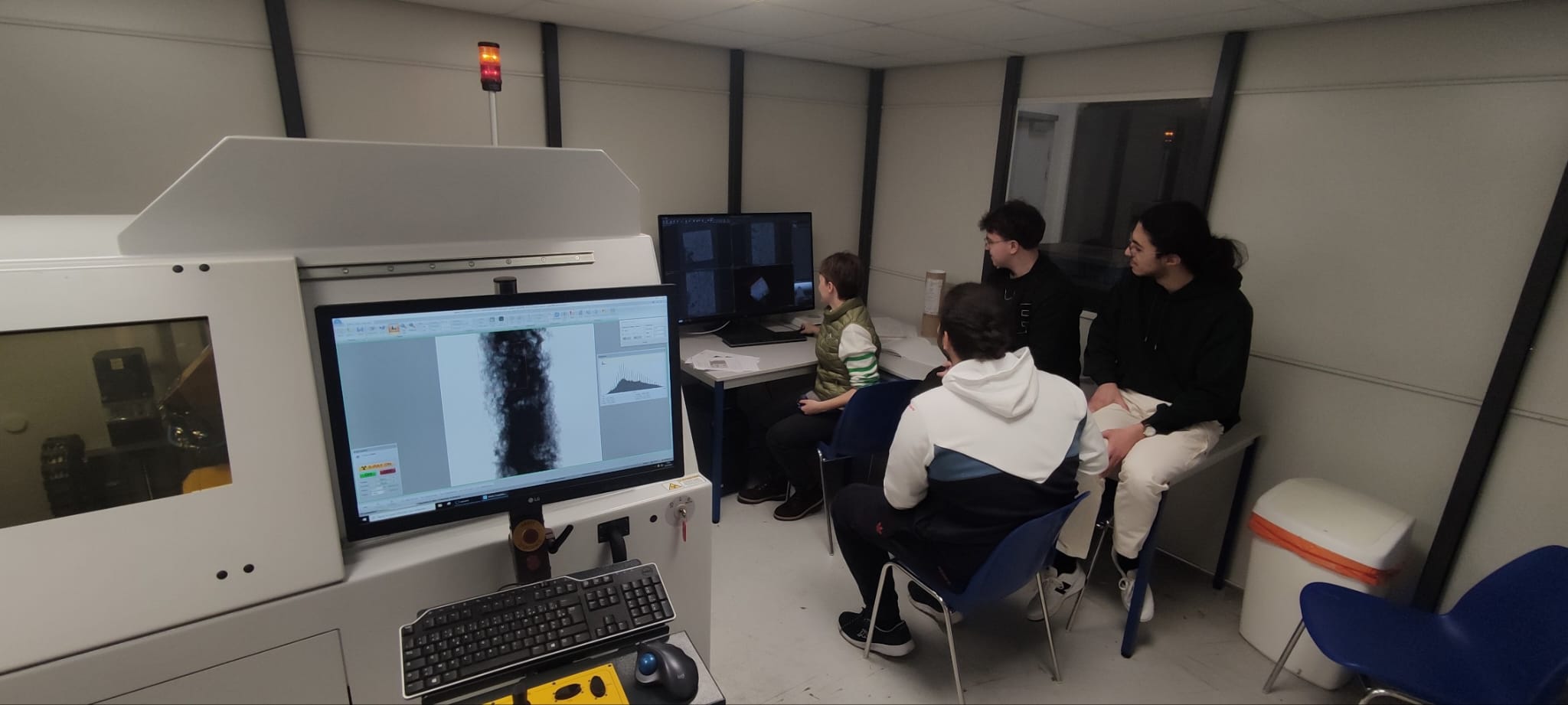

Tomographie X

La tomographie X est une technique d’imagerie qui utilise des rayons X pour reconstituer en 3D l’intérieur d’un objet, révélant sa structure interne sans destruction.

Elle est largement employée en industrie et en médecine pour détecter défauts, fissures ou anomalies invisibles en surface.

Ultrason

Le contrôle par ultrason utilise des ondes acoustiques à haute fréquence pour inspecter l’intégrité interne d’un matériau ou d’une pièce sans l’endommager.

Un transducteur émet des ondes qui se propagent dans la matière : les échos réfléchis par les discontinuités (fissures, inclusions, corrosion) sont analysés pour en déterminer la position, la taille et la nature.

Applications principales :

– Industrie : Vérification de soudures, contrôles en service (cuves, pipelines).

– Aéronautique/Énergie : Détection de défauts dans les composants critiques (turbines, réacteurs).

– Médical : Adapté pour certains équipements sous contraintes mécaniques.